Die Parameterebenen der Plant, Hardwarezone und Sequence werden in der Automatisierungstechnik häufig verwendet, um eine hierarchische Strukturierung von Parametern zu ermöglichen. Die Plant-Ebene umfasst alle Parameter, die für eine gesamte Anlage oder ein Gesamtsystem relevant sind. Hier werden beispielsweise Parameter wie der Betriebsmodus oder die Gesamtleistung der Anlage definiert. Die Hardwarezone-Ebene bezieht sich auf spezifische Bereiche oder Komponenten der Anlage, wie z.B. einen bestimmten Förderbandabschnitt oder Maschinenbereich. Hier werden Parameter definiert, die nur auf diesen Bereich oder diese Komponente anwendbar sind. Die Sequence-Ebene bezieht sich auf spezifische Abläufe oder Prozesse innerhalb der Anlage, wie z.B. das Öffnen oder Schließen eines Ventils. Hier werden Parameter definiert, die nur auf diese spezifischen Abläufe oder Prozesse anwendbar sind. Durch diese hierarchische Strukturierung von Parametern wird eine klare und geordnete Verwaltung von Parametern ermöglicht, was wiederum die Wartung und Fehlersuche erleichtert.

Parameter Ebenen sind eine Möglichkeit, die Komplexität von automatisierten Anlagen zu reduzieren. Sie erlauben es, die Anlage in verschiedene Bereiche zu unterteilen, die jeweils eigene Parameter haben. Zum Beispiel kann eine Anlage aus mehreren Hardwarezonen bestehen, die unterschiedliche Sensoren und Aktoren haben. Jede Hardwarezone kann wiederum aus mehreren Sequenzes bestehen, die die Abläufe der Anlage steuern. Eine Sequence kann zum Beispiel einen Teilprozess ein- oder ausschalten, eine Temperatur regeln oder einen Teil einer Station steuern. Durch die Verwendung von Parameter Ebenen kann man die Anlage übersichtlicher gestalten und leichter anpassen.

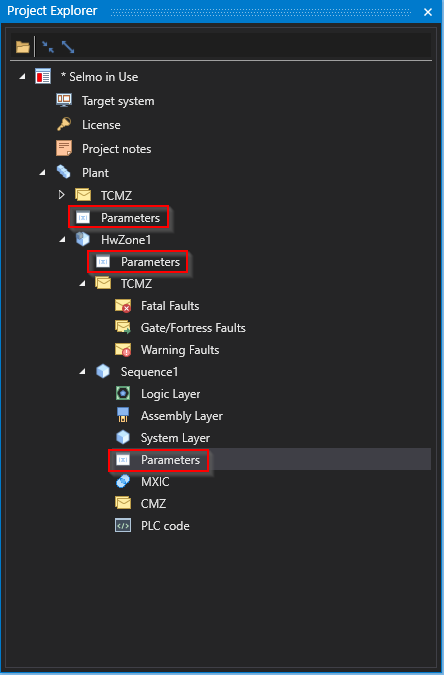

Parameter Ebenen sind wie folgt aufgeteilt.

Studio

Plant Ebene: Auf der Plant-Ebene werden grundlegende Parameter definiert, die für die gesamte Anlage relevant sind. Dabei handelt es sich um Einstellungen und Vorgaben, die unabhängig von spezifischen Prozessschritten oder Maschinen gelten. Zu den typischen Parametern, die auf dieser Ebene festgelegt werden, gehören beispielsweise Temperaturwarnungen, die sicherstellen, dass die Anlage innerhalb eines bestimmten Temperaturbereichs arbeitet. Darüber hinaus werden hier auch Stückzähler definiert, um beispielsweise die Anzahl der produzierten Produkte zu überwachen. Ein weiterer wichtiger Parameter auf der Plant-Ebene sind Rezepturen, die die genauen Bestandteile und Mengenverhältnisse für die Herstellung eines Produkts festlegen. Durch die Festlegung dieser grundlegenden Parameter auf der Plant-Ebene kann eine effiziente und zuverlässige Produktion sichergestellt werden.

Hardware Zone Ebene: Auf der Hardware-Zone-Ebene werden Parameter definiert, die speziell für einen bestimmten Maschinenbereich gelten. Hier werden die Einstellungen und Vorgaben festgelegt, die nur auf diese spezifische Hardware-Zone zutreffen und nicht auf andere Teile der Anlage. Typische Parameter, die auf dieser Ebene angelegt werden, sind beispielsweise Anzeigeparameter, die den Betrieb und Status des betreffenden Maschinenbereichs anzeigen, wie beispielsweise Temperaturen, Drücke oder Durchflussraten. Ein weiteres Beispiel für einen Parameter, der die Hardwarezone betrifft, sind die Rezepturen des Maschinenbereichs. Hierbei handelt es sich um spezifische Anweisungen, die der Maschine sagen, welche Materialien und in welchen Mengen sie verwenden soll, um ein bestimmtes Produkt herzustellen. Diese Rezepturen können in der Hardwarezone angelegt und gespeichert werden, um sicherzustellen, dass die Maschine bei der Produktion von Produkten konsistent und effizient arbeitet. Weitere Beispiele für Parameter, die die Hardwarezone betreffen könnten, sind die Konfiguration von Sensoren, die Kalibrierung von Messgeräten oder die Festlegung von Sicherheitsparametern wie Not-Aus-Schaltern oder Grenzwerten für Temperaturen und Drücke. Insgesamt bezieht sich das Anlegen von Parametern in der Hardwarezone auf die Feinabstimmung und Konfiguration von Maschinenbereichen, um eine optimale Leistung und Effizienz zu gewährleisten und gleichzeitig die Sicherheit von Mitarbeitern und Betriebsmitteln zu gewährleisten.

Sequence Ebene: Die Sequence Ebene bezieht sich auf die Ebene der Steuerungselemente, die die Reihenfolge der Abläufe in einem Maschinenprozess steuern. In diesem Kontext bezieht sich das Anlegen von Parametern auf die Einstellungen, die nur die Abläufe innerhalb der Sequence betreffen. Ein Beispiel für einen Parameter auf der Sequence Ebene ist die Achsposition. Das bedeutet, dass die Position jeder Achse des Maschinensystems präzise definiert werden muss, damit die Maschine in der Lage ist, die erforderlichen Bewegungen und Prozesse auszuführen. Diese Achspositionen können als Parameter in der Steuerungsebene hinterlegt werden. Ein weiteres Beispiel für einen Parameter auf der Sequence Ebene sind Korrekturwerte. Wenn während des Betriebs der Maschine Unregelmäßigkeiten auftreten, müssen Korrekturwerte definiert werden, um diese zu kompensieren und die Leistung der Maschine zu optimieren. Beispielsweise können Korrekturwerte für Temperatur, Druck oder Geschwindigkeit eingestellt werden, um sicherzustellen, dass die Maschine stets innerhalb bestimmter Toleranzen arbeitet. Die Geschwindigkeit der Maschine ist ein weiterer wichtiger Parameter auf der Sequence Ebene. Die Geschwindigkeit kann je nach den Anforderungen des Prozesses angepasst werden, um sicherzustellen, dass die Maschine die erforderliche Ausgabe produziert, ohne dabei überlastet zu werden oder unerwünschte Auswirkungen auf das Endprodukt zu haben. Zusammenfassend werden auf der Sequence Ebene Parameter festgelegt, die spezifische Funktionen des Maschinensystems steuern und optimieren. Dazu gehören Achspositionen, Korrekturwerte und Geschwindigkeiten, die dazu beitragen, dass der Maschinenprozess reibungslos und präzise abläuft und die Ausgabe des Systems optimiert wird.

Die Parameter, die in einem System oder Programm festgelegt wurden, können auf allen Ebenen darunter verwendet werden. Wenn Sie sich beispielsweise eine Baumstruktur vorstellen, können die Parameter, die auf der obersten Ebene festgelegt wurden, auf allen Ebenen darunter verwendet werden. Wenn Sie jedoch versuchen, diese Parameter auf einer höheren Ebene als der ursprünglichen Ebene zu verwenden, wird dies nicht funktionieren. Ein Parameter ist eine bestimmte Einstellung, die in einem System oder Programm vorgenommen wurde. Diese Einstellungen können verschiedene Eigenschaften haben, die bearbeitet werden können. Diese Eigenschaften können beispielsweise Datentyp, Wertebereich oder Standardwert sein. Zusammenfassend kann man sagen, dass Parameter in einem System oder Programm festgelegt werden, um Einstellungen zu definieren, die von verschiedenen Ebenen im System oder Programm verwendet werden können. Jeder Parameter hat verschiedene Eigenschaften, die bearbeitet werden können, um seine Funktionalität zu ändern.

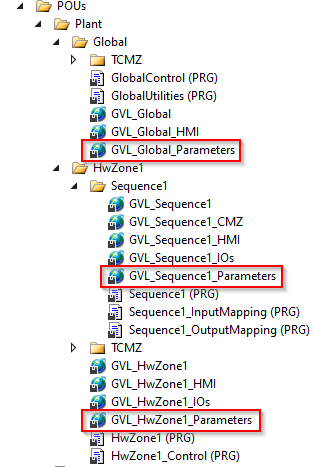

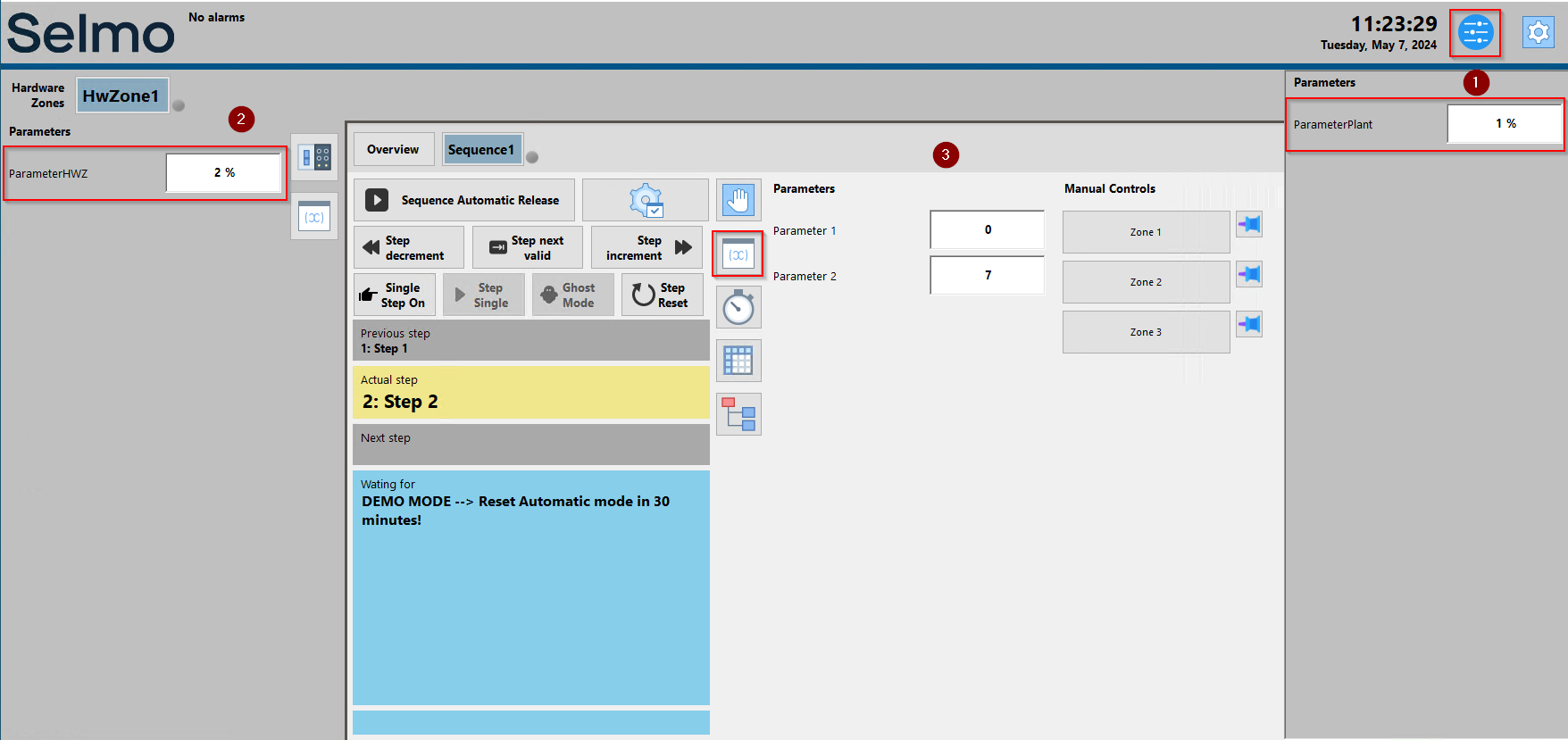

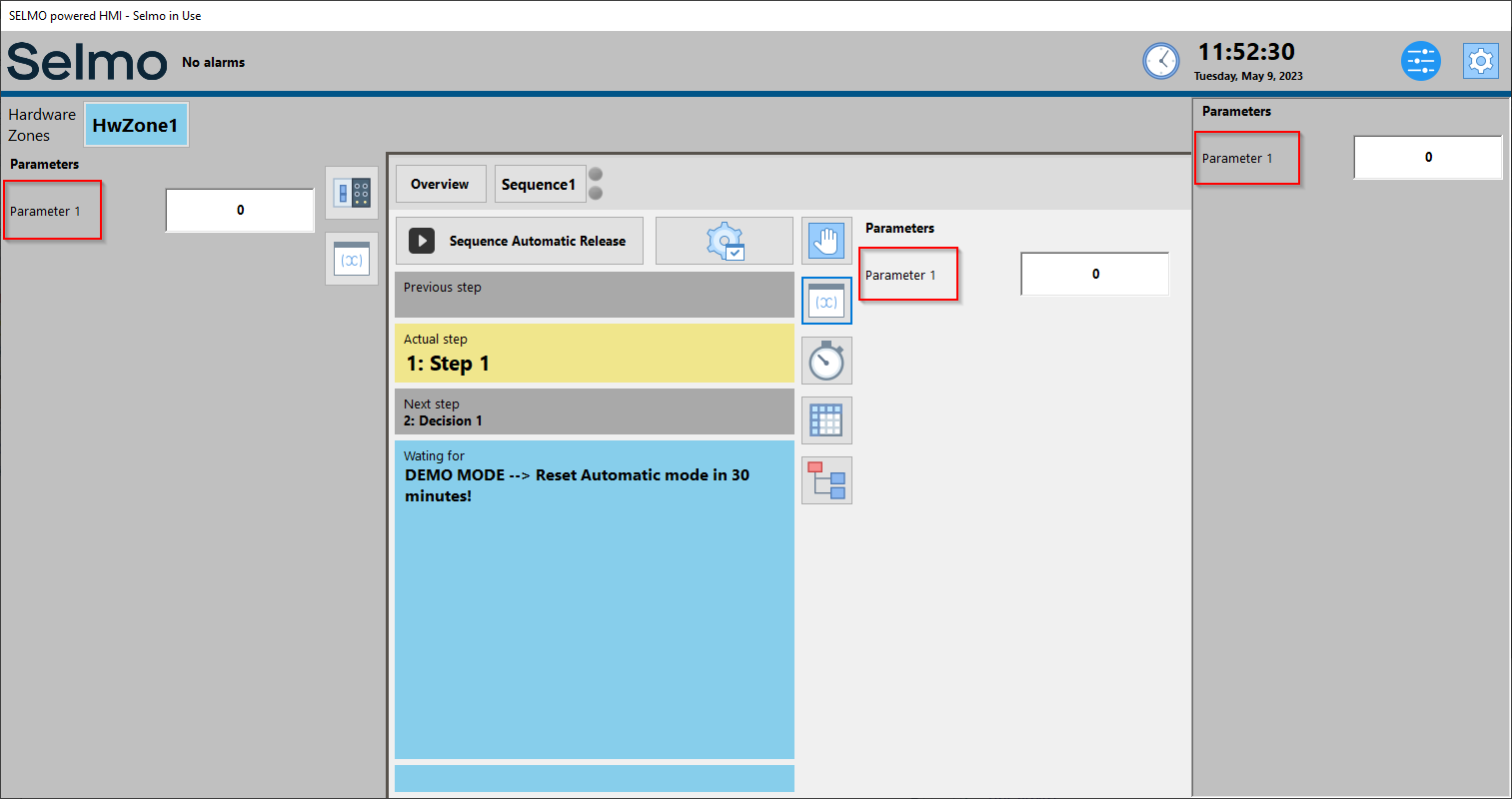

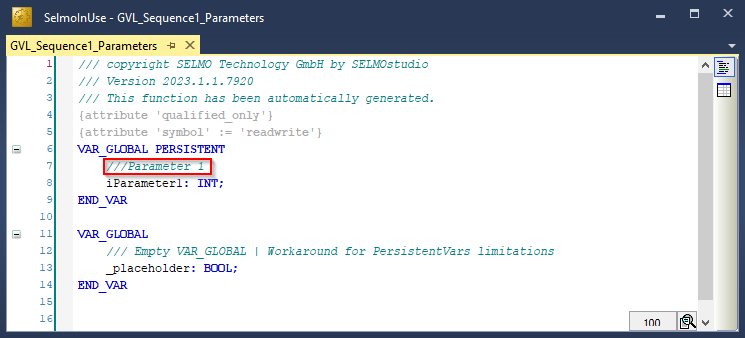

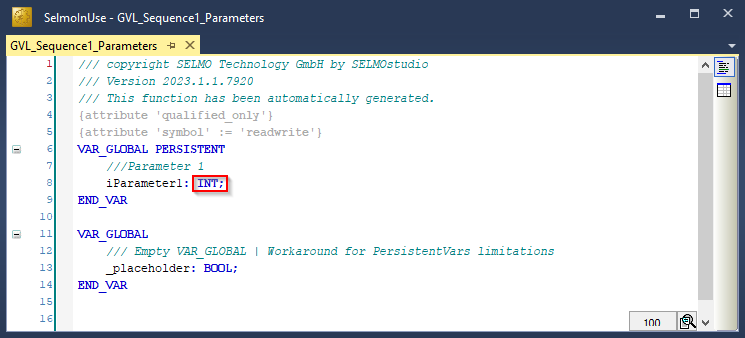

Je nachdem, in welcher Ebene die Parameter deklariert wurde, entsteht im PLC-Code und in der HMI ein entsprechender Eintrag. Dies kann entweder auf der Plant-, Hardwarezonen- oder Sequence-Ebene erfolgen.

PLC

HMI

1. Plant Ebene

2. Hardwarezone Ebene

3. Sequence Ebene

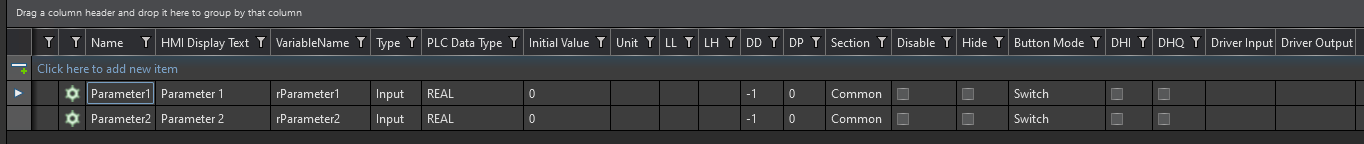

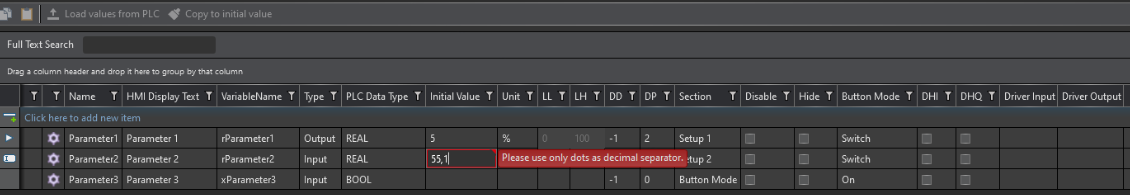

Die Parameter werden mithilfe eines Editors bearbeitet und erstellt. Dabei werden verschiedene Optionen zur Verfügung gestellt, die im Folgenden erläutert werden:

Studio

Name

Der Name des Parameters dient als Grundlage für den Variablennamen. Die Notation für den Namen des Parameters ist frei wählbar, es empfiehlt sich jedoch, einen eindeutigen und beschreibenden Namen zu verwenden.

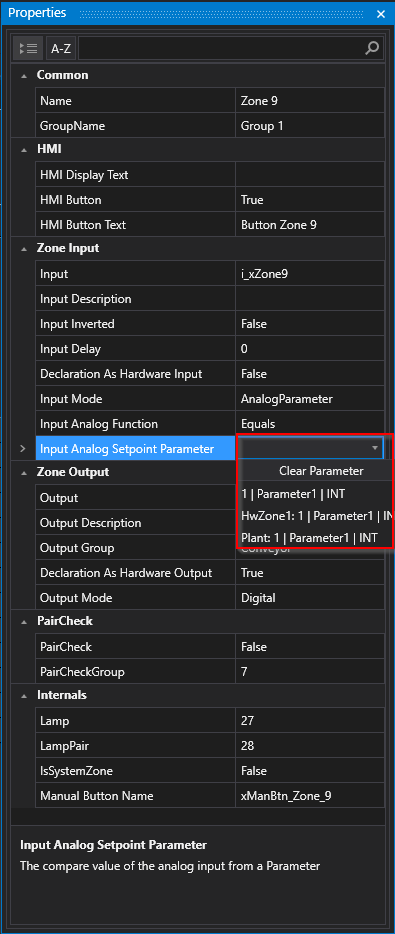

Wenn der Parameter als Eingabeparameter für eine Zone verwendet wird, wird er anhand der Ebene und des Parameternamens ausgewählt.

Studio

HMI Display Text

Der Anzeigename des Parameters in der HMI bezieht sich auf den Namen des Parameters, der auf dem HMI-Display des Systems oder der Maschine angezeigt wird. Dabei gibt es keine spezielle Notation für den Anzeigename, allerdings ist es wichtig, dass der Name des Parameters für den Benutzer verständlich und leicht lesbar ist.

Aus Gründen der Lesbarkeit sollte der Umfang des HMI-Displaytexts jedoch minimal gehalten werden. Das bedeutet, dass der Anzeigename des Parameters so kurz wie möglich sein sollte, aber dennoch ausreichend aussagekräftig, um vom Benutzer schnell erkannt und verstanden werden zu können.

HMI

Zusätzlich dient der Anzeigename des Parameters in der HMI auch als Kommentar für die zugehörige Variable des Parameters im PLC-Code.

PLC

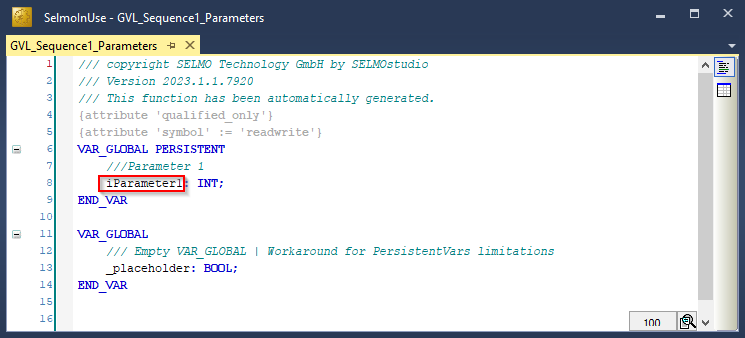

Variable Name

Der Variable Name leitet sich vom Namen des Parameters automatisch ab und ist nicht editierbar. Der Name einer Variablen ist wichtig für die Lesbarkeit und Verständlichkeit des Codes. Eine gute Variable sollte eindeutig, aussagekräftig und funktionell sein. Das heißt, sie sollte nur eine Bedeutung haben, den Inhalt oder Zweck der Variable beschreiben und mit dem Datentyp und der Logik des Programms übereinstimmen.

Hinweis:

Selmo verwendet die PLCopen Coding Guidelines. Dies ist ein international anerkannter Standard für die Programmierung von Automatisierungssystemen, insbesondere für die Programmierung von speicherprogrammierbaren Steuerungen (SPS). Die PLCopen Coding Guidelines legen Regeln und Best Practices fest, die den Entwicklern helfen, sicherzustellen, dass ihre SPS-Programme lesbar, wiederverwendbar und robust sind. Die Guidelines umfassen eine Vielzahl von Themen, einschließlich Namensgebung von Variablen, Kommentierung von Code, Programmstruktur und Fehlerbehandlung. Die Namensgebung von Variablen in der PLCopen Coding Guidelines folgt bestimmten Regeln. So sollen beispielsweise Variablennamen aussagekräftig sein und den Zweck und den Typ der Variable widerspiegeln. Der Name sollte in englischer Sprache verfasst sein und sich an bestimmte Konventionen halten, wie zum Beispiel die Verwendung von CamelCase. Weiterhin werden Regeln für die Benennung von Eingangs- und Ausgangsvariablen, temporären Variablen und Konstanten festgelegt. Insgesamt zielt die PLCopen Coding Guideline darauf ab, die Lesbarkeit, Wartbarkeit und Robustheit von SPS-Programmen zu verbessern und somit zu einer höheren Effizienz und Produktivität bei der Entwicklung von Automatisierungssystemen beizutragen.

PLC

Type

Der Parameter-Typ gibt an, ob es sich um einen Eingangsparameter (Input) oder Ausgangsparameter (Output) handelt. Ein Eingangsparameter wird verwendet, um Werte in das System einzugeben oder bestimmte Einstellungen vorzunehmen, während ein Ausgangsparameter verwendet wird, um Werte aus dem System auszugeben oder bestimmte Informationen anzuzeigen. Ein Beispiel für einen Eingangsparameter könnte ein Parameter sein, der die gewünschte Position eines Motors oder eine bestimmte Betriebsart definiert. Der Benutzer gibt den Wert für diesen Parameter ein, der dann vom System verwendet wird. Ein Beispiel für einen Ausgangsparameter könnte ein Parameter sein, der die Ist-Position eines Wegmesssystems anzeigt oder eine Warnmeldung ausgibt, wenn ein bestimmter Zustand erreicht ist. Zusammenfassend gibt der Parameter-Typ an, ob der Parameter zur Eingabe oder zur Ausgabe von Werten dient, um das System oder die Maschine zu steuern und zu überwachen.

PLC Data Type

Die Deklaration des Variablentyps erfolgt standardmäßig als Integer-Datentyp. Über das Dropdown-Menü kann jedoch der entsprechende Datentyp ausgewählt werden. Die verfügbaren Datentypen entsprechen der Liste der Standarddatentypen.

PLC

Initial Value

Der Initialwert für eine Variable gibt den anfänglichen Wert an, der der Variable zugewiesen wird, wenn das Programm gestartet wird oder der Parameter neu initialisiert wird. Je nach PLC-Datentyp sind nur bestimmte Eingabeformate für den Initialwert zulässig. Das bedeutet, dass der Initialwert für eine Variable in einem bestimmten Format eingegeben werden muss, das mit dem Datentyp der Variable übereinstimmt.

Hinweis:

Wenn der Initialwert in einem falschen Format eingegeben wird, kann dies zu Fehlfunktionen oder Fehlern im Programm führen. Es ist daher wichtig, sicherzustellen, dass der Initialwert für eine Variable im richtigen Format eingegeben wird, um ein reibungsloses Funktionieren des Programms zu gewährleisten. Dies wird bereits im Vorfeld geprüft und entsprechend angezeigt.

Studio

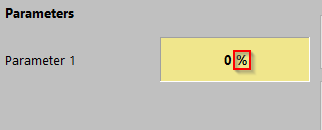

Unit

Die Anzeige-Einheit des Parameters in der HMI bezieht sich auf die Einheit, in der der Parameter auf dem HMI-Display des Systems oder der Maschine angezeigt wird. Die Einheit kann je nach PLC-Datentyp variieren, jedoch sind alle Einträge gültig und werden nicht auf ihre Richtigkeit oder Konsistenz mit anderen Parametern oder dem System überprüft. Es ist jedoch wichtig, dass die Einheit für den Benutzer verständlich ist und ihm dabei hilft, den Parameter richtig zu interpretieren. Eine korrekte und eindeutige Anzeige-Einheit kann dazu beitragen, Missverständnisse zu vermeiden und die Bedienung des Systems zu erleichtern. Daher sollte die Anzeige-Einheit des Parameters sorgfältig gewählt und richtig dokumentiert werden, um ein korrektes Verständnis und eine fehlerfreie Verwendung des Systems oder der Maschine zu gewährleisten.

HMI

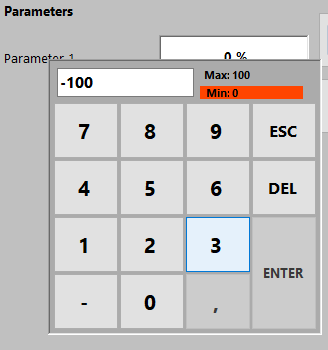

LL (Limit Low)

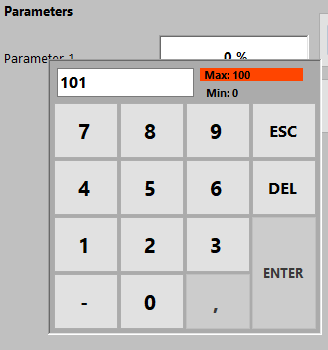

Der minimale Eingabewert für einen Input-Parameter ist der kleinste Wert, der für diesen Parameter akzeptabel ist. Dieser Wert kann je nach PLC-Datentyp variieren, und es sind nur bestimmte Eingabeformate zulässig, die mit dem Datentyp des Parameters übereinstimmen. Es ist wichtig sicherzustellen, dass der minimale Eingabewert im richtigen Format eingegeben wird, da ansonsten Fehlfunktionen oder Fehler im Programm auftreten können. Eine fehlerhafte Eingabe kann beispielsweise zu einer Überlastung des Systems oder einer unerwarteten Reaktion führen. Daher sollte der minimale Eingabewert sorgfältig dokumentiert und eingegeben werden, um die korrekte Funktionsweise des Systems oder der Maschine zu gewährleisten. Wenn ein Wert für einen Parameter eingegeben wird, der unter dem definierten unteren Grenzwert (LL) liegt, wird dieser Grenzwert in der Regel rot markiert, um anzuzeigen, dass die Eingabe nicht akzeptiert wird. Das System oder die Maschine verweigert die Eingabe des Wertes, um zu verhindern, dass das System fehlerhaft oder instabil wird. Die rote Markierung soll dem Benutzer auf den Fehler hinweisen und ihm helfen, den Eingabewert entsprechend zu korrigieren.

HMI

LH (Limit High)

Der maximale Eingabewert für einen Parameter ist der höchste Wert, der für diesen Parameter akzeptabel ist. Wenn ein Wert für einen Parameter eingegeben wird, der über dem definierten oberen Grenzwert (LH) liegt, wird dieser Grenzwert in der Regel rot markiert, um anzuzeigen, dass die Eingabe nicht akzeptiert wird. Ähnlich wie bei einem zu niedrigen Eingabewert, verweigert das System die Eingabe des Wertes, um zu verhindern, dass das System fehlerhaft oder instabil wird. Der obere Grenzwert ist wichtig, um sicherzustellen, dass die Maschine oder das System innerhalb sicherer und effizienter Betriebsparameter arbeitet. Eine korrekte Eingabe des Parameters ist wichtig, um die Leistung und Sicherheit des Systems zu gewährleisten. Daher sollte der obere Grenzwert sorgfältig dokumentiert und eingehalten werden, um zu verhindern, dass das System fehlerhaft oder instabil wird.

HMI

DD (Decimal Digits)

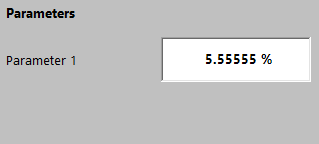

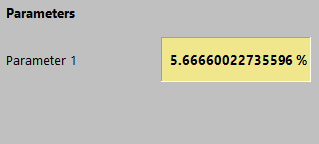

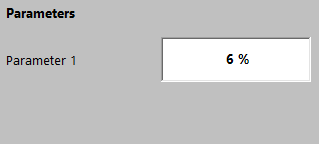

DD (Decimal Digits) steht für die Anzahl der Dezimalstellen, die bei der Anzeige des Parameterwerts berücksichtigt werden sollen. Diese Anzahl wird üblicherweise im Parameter-Setup definiert und kann je nach Anwendung variieren. Wenn der Wert von DD auf 0 gesetzt wird, bedeutet dies, dass keine Nachkommastellen angezeigt werden sollen und der Wert als Ganzzahl dargestellt wird. Wenn DD auf -1 gesetzt wird, werden keine Nachkommastellen berücksichtigt, wenn DD auf 1 gesetzt wird, wird eine Dezimalstelle berücksichtigt und so weiter. Die Anzahl der Dezimalstellen ist wichtig, um eine korrekte und genaue Anzeige des Parameterwerts sicherzustellen. Wenn die Anzahl der Dezimalstellen nicht ausreichend ist, können wichtige Informationen verloren gehen oder ungenau dargestellt werden. Wenn die Anzahl der Dezimalstellen zu hoch ist, kann dies die Lesbarkeit des Wertes beeinträchtigen. Daher ist es wichtig, die Anzahl der Dezimalstellen sorgfältig zu definieren und zu überwachen, um eine genaue und lesbare Darstellung des Parameterwerts zu gewährleisten.

DD -1 (Input/Output)

HMI

HMI

DD 0 (Input/Output)

HMI

HMI

DD 1 (Input/Output)

HMI

HMI

DP (Decimal Place)

DP (Decimal Place) bezieht sich auf die Position der Kommastelle bei der Anzeige des Parameterwerts. Dieser Wert wird üblicherweise im Parameter-Setup definiert und gibt an, an welcher Stelle der Parameterwert aufgeteilt werden soll, um die Dezimalstelle zu kennzeichnen. Wenn beispielsweise der Wert von DP auf 2 gesetzt wird, bedeutet dies, dass der Parameterwert an der zweiten Stelle von rechts geteilt wird, um die Dezimalstelle zu kennzeichnen. Der Wert 12345 würde beispielsweise als "123.45" dargestellt werden. Die Position der Kommastelle ist wichtig, um sicherzustellen, dass der Parameterwert korrekt und verständlich dargestellt wird. Wenn die Kommastelle an der falschen Stelle platziert wird, kann dies zu Verwirrung oder ungenauen Informationen führen. Daher ist es wichtig, die Position der Kommastelle sorgfältig zu definieren und zu überwachen, um eine klare und genaue Darstellung des Parameterwerts zu gewährleisten.

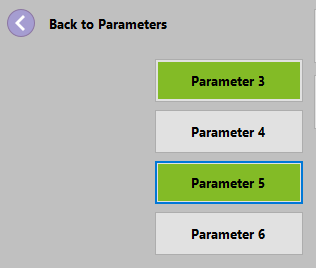

Section

Die Eigenschaft "Section" kann verwendet werden, um Parameter zu gruppieren und sie in einem gemeinsamen Menüpunkt in der HMI darzustellen. Wenn Parameter mit der gleichen Section-Eigenschaft markiert sind, werden sie automatisch in der gleichen Gruppe zusammengefasst. Durch das Gruppieren von Parametern in Sektionen wird das Menü übersichtlicher und benutzerfreundlicher gestaltet, da verwandte Parameter zusammengefasst werden und der Benutzer sie leichter finden und ändern kann. Die Section-Eigenschaft kann beliebig benannt werden, um die Gruppe von Parametern entsprechend zu beschreiben. Ein Beispiel für eine sinnvolle Benennung einer Section-Eigenschaft ist "Kommunikationseinstellungen" für Parameter, die sich auf die Kommunikation des Systems beziehen. Durch die Verwendung von Sections kann die Handhabung von Parametern einfacher und effizienter gestaltet werden, was insgesamt zu einer verbesserten Benutzererfahrung führt.

HMI

Disable Input in Automatic

Die Funktion "Disable Input in Automatic" ermöglicht es, das Ändern von Eingabevariablen zu sperren, solange der Automatik-Modus aktiv ist. Dies bedeutet, dass Benutzer den Wert einer Eingabevariablen nicht manuell ändern können, solange das System im Automatik-Modus arbeitet. Diese Funktion ist besonders nützlich, um die Sicherheit und Integrität des Systems zu gewährleisten, da sie verhindert, dass Benutzer versehentlich den Betrieb des Systems beeinträchtigen, während es in einem automatisierten Betriebsmodus arbeitet. Wenn der Automatik-Modus deaktiviert ist, können Benutzer den Wert der Eingabevariablen wieder manuell ändern. Diese Funktion ist besonders hilfreich in industriellen Anwendungen, in denen es wichtig ist, dass das System sicher und zuverlässig funktioniert, auch wenn es von unterschiedlichen Benutzern betrieben wird.

Hide

Wenn das Feld "Hide" für einen Parameter gesetzt ist, wird dieser Parameter in der HMI nicht angezeigt. Das bedeutet, dass Benutzer den Parameter nicht sehen oder darauf zugreifen können, selbst wenn er im System vorhanden ist. Diese Funktion kann nützlich sein, wenn ein Parameter nur für interne Zwecke oder zur Konfiguration des Systems verwendet wird und Benutzer nicht wissen müssen, dass er existiert. Sie kann auch dazu beitragen, die Benutzeroberfläche übersichtlicher zu gestalten, indem sie unwichtige oder selten verwendete Parameter ausblendet. Es ist jedoch wichtig zu beachten, dass das Ausblenden eines Parameters nicht bedeutet, dass er nicht mehr im System vorhanden ist. Der Parameter kann immer noch von anderen Systemkomponenten verwendet werden, und Änderungen an seinem Wert können immer noch Auswirkungen auf das System haben.

Button mode

Boolesche Parameter können als Buttons angelegt werden. Es stehen verschiedene Modi zur Verfügung:

"On": Schaltet die Parametervariable auf "true" beim Betätigen des HMI-Buttons.

"Off": Schaltet die Parametervariable auf "false" beim Betätigen des HMI-Buttons.

"Switch": Schaltet die Parametervariable auf "true" beim Drücken und auf "false" beim Loslassen des HMI-Buttons.

"Toggle": Wechselt bei jedem Tastendruck den Zustand der Parametervariable zwischen "true" und "false".

Wenn der HMI-Button im grünen Zustand ist, entspricht dies dem Wert 'true' der Parametervariable. Wenn der Button im grauen Zustand ist, entspricht dies dem Wert 'false'.

HMI

DHI (Declaration as Hardware Input)

Boolscher Wert welcher nur bei Bekhoff Zielsystem/Twincat Zielsystem damit man diese direkt mit den IO's verknüpfen kann. Bei Adressendeklaration steht, wenn man es anhackt %I*.

DHQ (Declaration as Hardware Output)

Boolscher Wert welcher nur bei Bekhoff Zielsystem/Twincat Zielsystem damit man diese direkt mit den IO's verknüpfen kann. Bei Adressendeklaration steht, wenn man es anhackt %O*.

Driver Input

Informationen darüber, welche Parameter mit dem Treiber verknüpft sind. Wichtig ist der Zusammenhang mit analogen Ein- oder Ausgängen. In einigen Treibern, auf der Assembly-Ebene, wenn ein analoger Eingang vorhanden ist, besteht die Möglichkeit, diesen Eingang direkt mit einem Parameter zu verknüpfen. Unter dem Feld 'Driver Input kann man dann den Paramet, welcher ausgewäht wurde lesen.

Driver Output

Informationen darüber, welche Parameter mit dem Treiber verknüpft sind. Wichtig ist der Zusammenhang mit analogen Ein- oder Ausgängen. In einigen Treibern, auf der Assembly-Ebene, wenn ein analoger Ausgang vorhanden ist, besteht die Möglichkeit, diesen Ausgang direkt mit einem Parameter zu verknüpfen. Unter dem Feld 'Driver Output' kann man dann den Paramet, welcher ausgewäht wurde lesen.